近日,机电厂支架制造车间通过持续改进套料方式、优化工序流程、完善管理考核制度等手段,有效降低生产制造成本,实现了板材利用率与切割效率双提升,以深度挖潜、创新技改实现降本增效,推动精益生产管理提档升级。

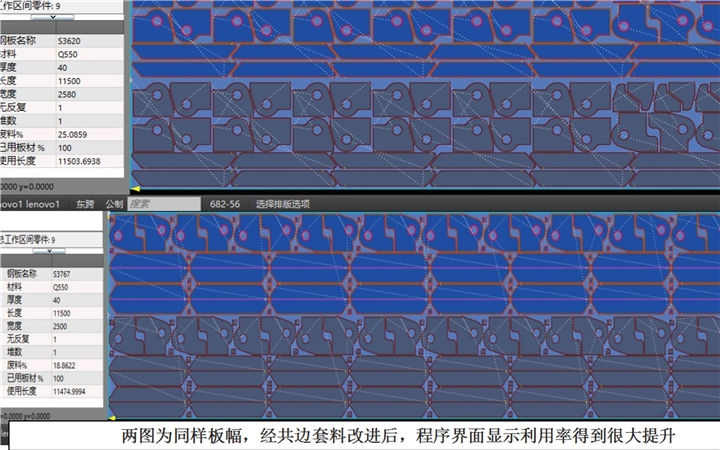

据了解,机电厂支架制造车间是以制造液压支架为主要生产任务的大型生产车间,由于支架制造板材用量极大,如何最大限度降低主材消耗投入,实现降本增效,是该车间长期以来专注解决的一个重要课题。针对以往制造过程中存在钢板利用率低、切割效率低、生产成本高等问题,该车间进一步细化下料管理制度,明确管理者和操作人员职责,在遵照技术要求、保证工艺尺寸的基础上,对板材下料、收料的数据统计实行信息化数字化管理,并通过改进编程套料参数、扩大共边切割应用范围等多项技术革新,经过反复研究、试验及应用,形成了一套完备的下料成本控制体系,在钢板利用率提升以及下料成本降低、工期减少方面取得明显成效。

截止目前,该车间板材利用率在原有提升数据78%的基础上再提升了1.38%,预计在下半年生产任务中,可再节约板材150吨,下料工序工期提升10%。

返回顶部

返回顶部