近日,山西焦煤西山煤电机电厂液压件车间传来捷报。该车间技术团队自主设计制造的专用工装,成功攻克ZY11000型支架液压立柱外缸筒φ16*45°斜孔加工难题。此举不仅节省8万元设备采购费用,还在降本增效、质量提升等方面成效显著,成为集团“强经营”发展策略在基层落地的生动实践。

据了解,ZY11000型支架液压立柱外缸筒斜孔加工是一项全新工艺挑战。其精度要求极高,斜孔角度公差严、孔径精度高,弧形缸筒贴合难度大。稍有偏差,就可能导致乳化液冲击密封,引发立柱窜液的严重后果。按常规思路,车间可申请购置市场价约8万元的专用万向摇臂钻床。但在集团大力倡导发挥“人努力”主观能动性的背景下,机电厂液压件车间毅然选择自主创新。

该车间技术团队将“提质增效”理念贯穿工装研发全过程,秉持极致节约理念,利用厂内闲置的12#槽钢、δ10厚三角钢板等边角余料,作为主体框架和加强筋板材料。经2次电脑模拟、4次现场测量、2次模型制作和5次优化改良,一套构思精巧、结构稳固的专用工装最终成型。

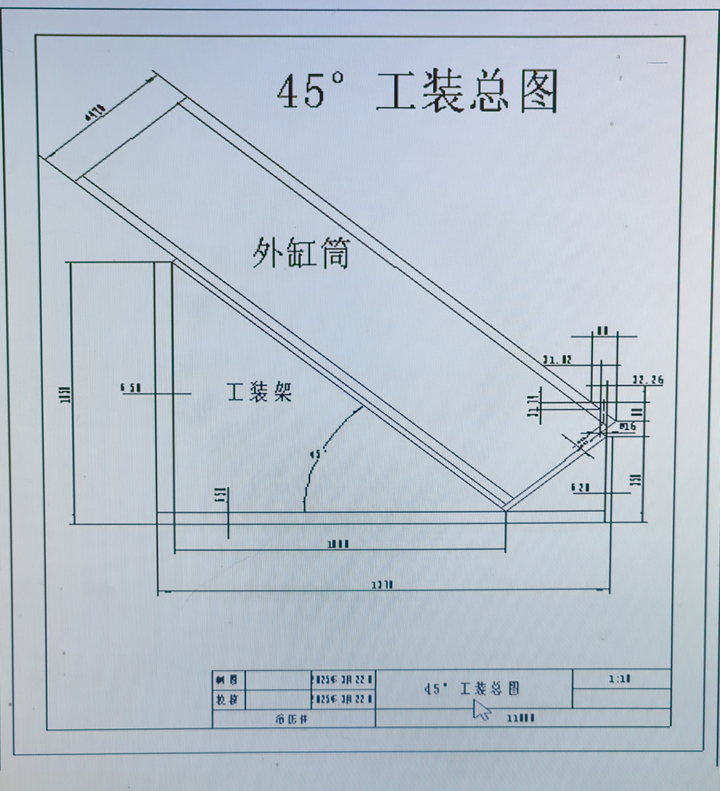

该工装由两部分核心结构构成:一是45°三角形支撑底座工装架,由闲置槽钢和三角钢板巧妙焊接而成,能确保外缸筒在钻孔时保持绝对稳定性和精准的45°斜角;二是专用钻模板,采用Q550δ70高强度板精密加工。其上表面严格保证与普通摇臂钻床钻头的垂直度,下表面创新性加工为与缸筒外壁完美贴合的精密弧形结构,解决了因贴合不良导致的钻头损伤与成品率低下问题。同时,钻模板经表面热处理强化的导向通道,能确保钻头受力均匀、运行稳定,保障斜孔轴向公差与孔径的高度一致。

这套“变废为宝”的工装价值显著。成本管控上,直接实现设备采购成本归零,最大化利用闲置材料;质量提升上,精准定位与强力支撑降低操作误差,保障产品合格率,从源头杜绝立柱窜液风险;生产效率上,稳固的支撑底座与弧形贴合设计大幅提升操作便捷性,且工装结构可靠、维护成本低、使用寿命长,能持续创造价值。

机电厂液压件车间此次实践,深刻诠释立足自身、深挖内潜、向技术革新要效益的降本真谛,为全厂树立“向创新要潜力、向管理要效益”的榜样,彰显了基层车间在集团“强经营”策略下积极发挥“人努力”的主动作为。

返回顶部

返回顶部