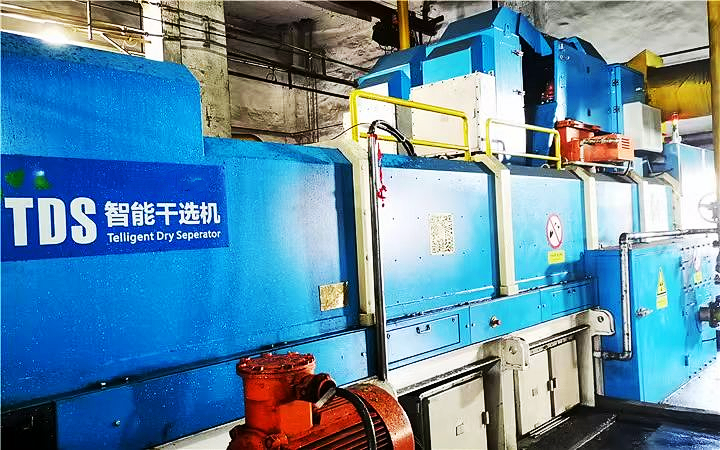

近日,山西焦煤西山煤电东曲选煤厂围绕提升“三个竞争力”工作部署,从多方面入手,全方位升级TDS智能分选系统。通过工艺优化、设备改造与管理精益化,该厂不仅使耗材消耗减半,更凝聚全员创效合力,为企业高质量发展注入新动能。

自2020年投用以来,TDS智能分选系统成功替代了传统人工手选排矸方式,提升了原煤分选精度。然而,电磁阀配件更换成本高、维修时间长,成为成本消耗难题。为此,该厂组织技术骨干专题攻坚,多维度发力,实现降本增效。

此前,TDS干选机入料“高水分、多细颗粒”的特性,这不仅是制约该厂经济效益提升的“拦路虎”,也给安全生产管理工作带来挑战。针对这一技术瓶颈,厂区创新引入TRIZ理论,精准运用“合并原理”与“变害为利原理”两大核心方法,打出工艺优化“组合拳”。通过组合筛板,优化筛板压条,同时在溜槽关键位置创新性加装“无动力”剪切板,借助物料自身运动惯性,实现对煤泥絮团与大块物料的预先高效切割。这一系列举措为TDS干选机匹配了最优分选粒度,破解了效益提升与安全管理难题。

在筛分工艺改造稳定入料的基础上,检修班组通过线阵清灰机构改造、储气罐安装机械式自动排污阀等一系列设备维护升级措施,实现了设备高效运行,电磁阀故障率降低了20%。同时,积极开展“电磁阀修旧利废”,进一步深挖节能降耗潜力。

科学管理是延续改造成效的重要途径。该厂利用机电设备信息库,强化电磁阀全生命周期管理,图表化分析并关联生产数据,为系统预防性维护和工艺调整提供了数据支撑。

据统计,2025年1—8月,该厂电磁阀消耗量同比减少50%,节省配件费用约39.2万元。同时,TDS分选系统稳定性明显改善,产品质量大幅提升,实现了“节支降耗”与“提质增效”双赢。

返回顶部

返回顶部