“以前修设备像拆盲盒,故障在哪全靠经验找;现在系统提前预警,效率翻了好几倍!”说起矿上的机电设备管理变化,西铭矿综采一队机电机修组组长李维平指着电脑上的设备管理系统界面,感慨不已。

这份让一线工人直呼省心的改变,源于西铭矿“煤矿机电设备全生命周期管理系统”的应用。近日,在山西焦煤西山煤电“提质增效”青年创新大赛总决赛上,该项目从众多参赛项目中脱颖而出,一举捧回了冠军奖杯。

传统管理拖慢生产节奏

走进西铭矿,从轰鸣的采煤机到滚动的运输机,9000余台固定资产机电设备、200多台租赁关键设备,支撑着采掘、通风、运输等每一个核心环节。然而就在几年前,这些设备的管理还存在一些糊涂账。

“过去全靠人工记台账,设备有无隐患、在哪闲置,有时候翻本子都查不清。”西铭矿机电部设备组组长苏斌回忆。原先的管理模式效率低下,井下设备突然停转,维修人员得挨个排查故障点,抢修要消耗不少时间,生产节奏全被打乱;有些设备买回来没怎么用就闲置了,租赁设备更是各管一摊,资源浪费严重;事后维修不仅耗费人力,还让设备寿命缩水,维护成本居高不下。

“设备管不好,生产就难顺。”苏斌说,如何让这些设备高效运转,成了西铭矿提质增效路上必须跨过的坎。

给设备发“数字身份证”

西铭矿决定啃下这块硬骨头,组建技术创新团队。他们从后台开发、界面设计、监测设备安装、设备巡检卡制作等入手,跟着工人下井摸设备、记参数,查资料、画系统架构图。历时数月,一套“机电设备全生命周期智能管理系统”终于落地。

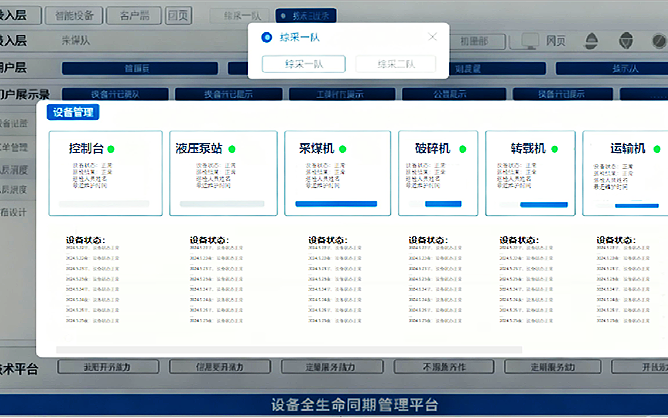

“这不是简单的电子台账,而是给每台设备配了专属管家。”苏斌点开系统演示,屏幕上每台设备都有独一无二的“数字身份证”。从采购时匹配生产需求避免浪费,到入库后实时更新位置和状态,再到使用中一键调取维护记录,甚至报废时评估残值循环利用,设备的来龙去脉一目了然。

更厉害的是系统预警本事。在采煤机、运输机等核心设备的关键部位,智能监测设备能实时捕捉转速、温度等数据,一旦出现异常,平台会立刻报警。通过机器学习算法,系统还能根据过往记录,推算设备运行状态,提前预警维护,避免停产风险。

“现在队组机电管理人员打开客户端,设备运行状态、故障信息直观地呈现,一看就懂。”苏斌说,技术门槛降下来了,大家管设备的积极性也高了。

事故降了,效率升了

系统投用后,西铭矿的机电设备管理迎来看得见的变化。

最直观的是故障处理速度加快。“上次井下运输机出问题,系统直接定位到轴承缺油,我们带着材料过去,半小时就修好了。”对比以前的抢修经历,李维平忍不住点赞。2024年,西铭矿设备事故数量比2023年平均减少30.95%;2025年同期,事故数较2024年再降38.10%。

“事故少了,生产顺了,每月还能省下不少维护费。”一线矿工们的感受很真切。闲置的设备被重新调配到需要的岗位,租赁设备实现统一管控,资源浪费少了。提前预防让设备寿命延长,维修成本也降了下来,矿井生产效率大幅提升。

如今,捧着冠军奖杯的西铭矿技术创新团队并没有停下脚步。“项目还在持续推进,等井下实现5G全覆盖,我们将实现所有设备的全面管理。”苏斌介绍说,到时候在井下的每个角落,工作人员使用终端机扫码就能看设备信息、查维护记录,实现移动化管理。

返回顶部

返回顶部