如今环保要求日益严格,如何实现高效、低耗的脱硝系统运行,成为燃煤电厂面临的重要课题。山西焦煤西山煤电兴能发电公司#3、#4机组曾因喷氨过量,频现空预器堵塞、引风机叶片卡涩、除尘器腐蚀等问题。这些问题不仅增加运维成本,还影响机组稳定运行。

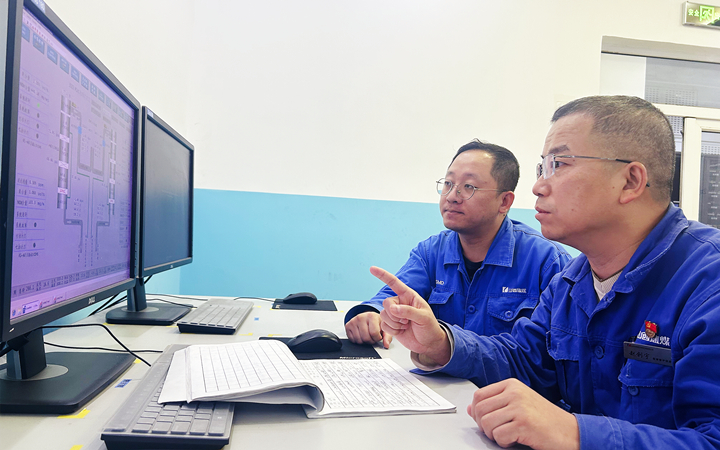

面对这一困境,该公司检修维护部的青年技术骨干们没有退缩。在副部长赵创宇的带领下,武军、王宁等青年职工主动请缨,将“脱硝系统精准喷氨控制改造”作为“提质增效”青年创新大赛的攻关课题,决心从根源上破解难题。

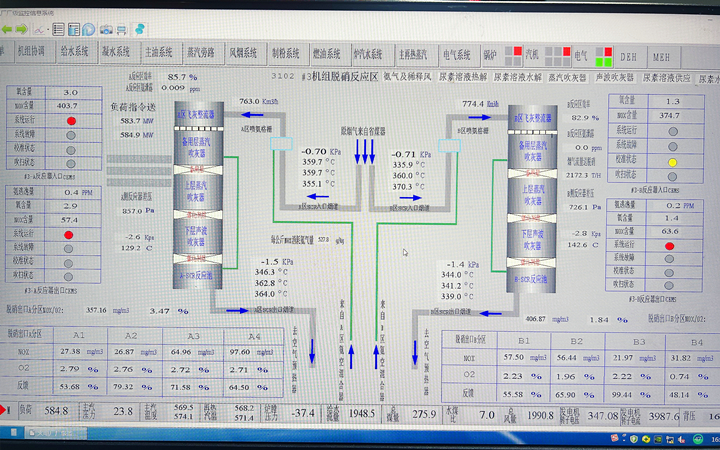

“我们不只是‘修设备’,更要‘优化系统’。”赵创宇道出团队的核心思路。经过深入调研,他们发现症结在于:氮氧化物监测点布置不合理,导致数据代表性差;控制逻辑仅依据出口氮氧化物浓度单参数调节,滞后于烟气工况变化;喷氨格栅设计有缺陷,气流混合不均,形成“局部浪费、全局低效”的局面。

找准问题后,团队确立“脱硝效率达标、氨逃逸最低、运行成本最优”的核心目标,展开一场技术攻坚。他们首先运用CFD数值模拟技术,对现有脱硝装置烟气流场校核计算,就像给锅炉做了一次“CT扫描”,精确掌握烟气流动细节。在此基础上,他们将原有单层喷氨格栅改造为三层立体喷氨格栅,同时优化烟道内部导流板,实现氨气与烟气的均衡混合。

更值得一提的是,团队创新性采用原位式氮氧化物多点分析仪,在单侧反应器出口设置4个分区采样点,实现实时、无延迟的数据反馈。“这就好比从‘盲人摸象’升级到‘明察秋毫’。”武军形象地比喻。王宁则专注于控制逻辑重构优化,通过历史运行数据训练AI算法,预判出口氮氧化物浓度,提前调节喷氨量,做到“按需喷氨、精准控制”。

改造效果令人振奋:脱硝系统排放的NOx浓度从50mg/m³降至40mg/m³,达到更严格的环保标准;尿素消耗量降低6%,年节约成本可观;空预器差压保持稳定,催化剂使用寿命预计延长10%;系统自动投入率达100%,设备维护频率明显下降。运行人员最大的感慨:“太省心了!”

这个平均年龄不到40岁的青年团队,以技术突破诠释“创新驱动发展”的理念。他们的项目不仅在兴能公司取得显著成效,还具备在燃煤电厂中广泛推广的价值。

从“堵塞腐蚀”到“精准控制”,从“被动应对”到“主动优化”,兴能发电公司检修维护部青年创新团队用行动证明:青年是技术革新的生力军,更是企业高质量发展中坚力量。他们的创新故事,正是西山煤电青年创新大赛精神的最佳写照——以智慧破解难题,用创新点亮未来。

返回顶部

返回顶部