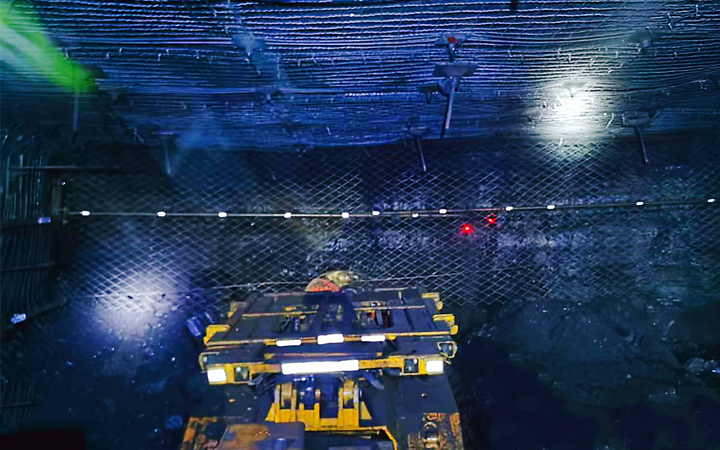

10月22日清晨,山西焦煤西山煤电马兰矿的井口旁,矿工们身着工装、携带装备,陆续集结,准备开启新一天的井下作业。百米井下,掘进机的轰鸣声在煤层巷道中持续回荡。

“以前架棚支护,工人扛着200斤的工字钢跑几百米,一天顶多推进4米;现在工艺调整后,不用扛重活,日进尺直接冲到6米,大伙出勤积极性高多了!”正检查装备、准备下井的掘进一队队长赵俊杰,说起井下支护的变化,脸上满是笑意。

今年以来,马兰矿针对近距离煤层巷道支护难题,打破“一刀切”的传统模式,通过精准施策、工艺革新等方式破解生产瓶颈,成功实现安全保障、效率提升、成本降低的三重跨越。其中,12602皮带巷的支护优化最具代表性。该巷道地处2#煤层间,与上部02#煤采空区的层间距在3.5米至7米间波动,属于典型的近距离煤层巷道。顶板必须精准锚固至稳定岩层,才能保障安全生产。

此前,矿井采用统一的支护方案:每延米布设2根固定长度锚索+3根锚杆。一旦遇到层间距较小时,还得额外架棚,形成“锚杆+锚索+架棚”三重支护。这种模式不仅导致工字钢、锚杆等材料消耗居高不下,还让工人承受高强度体力劳动,施工效率难以提升。

为摆脱困境,马兰矿组建技术攻关小组,抽调生产技术部骨干与掘进队组联合攻关。团队总结多条同类巷道施工经验,确立“精准探测+动态调整”的核心优化思路:一方面,将顶板岩性及层间距探测纳入日常施工流程,每天打钻采集数据并建立详细台账,同时依托透明地质化技术,整合上部煤层开采历史数据与物探结果,提前预判地质风险;另一方面,推行差异化支护策略,备置3米、4米、5米、7米等多规格锚索,采用“长短交替”布置方式,根据层间距动态调整锚索长度,在保证支护强度的前提下,取消原有锚杆支护,将顶板锚索数量优化为3根,大幅减少材料投入。此外,针对地质条件稳定的8#煤巷道,将支护排距从1米调整为1.2米;在2#煤巷道则取消不必要的架棚支护,以“锚杆+锚索”组合支护替代传统三重模式,实现工艺轻量化升级。

工艺优化带来的成效立竿见影:支护效率显著提升,12602工作面日进尺从4米提升至6米,施工效率直接提高50%;成本控制成效突出,每延米巷道可节约材料费360元,仅2#煤巷道取消架棚一项,就减少工字钢等重型材料消耗数百吨,今年以来累计节约生产成本超百万元;职工劳动强度显著降低,无需再人工扛运重型工字钢,作业安全性大幅提升,职工出勤稳定率持续向好,一线作业积极性明显提高。

“在保证‘安全第一’的前提下,我们将紧贴井下地质实际和生产需求优化工艺,持续深挖降本增效潜力。”马兰矿生产技术部副部长董超表示,下一步,矿井将继续总结推广差异化支护经验,让工艺革新成为推动矿井高质量发展的持久动力。

返回顶部

返回顶部