“以前找个配件得翻遍货架,现在看标识、对卡片,1分钟就能取到!”11月上旬,山西焦煤西山煤电机电厂液压件车间职工李师傅到配件库房领用维修零件时,真切感受到了库房管理升级带来的便利。近期,该车间以精细化管理为突破口,对工具配件库房开展全面整顿升级,以规范化管理激活了车间管理提升的新动能。

“以前库房配件混放、标识不清是常态。”提及升级前的库房,职工们满是无奈。领用一个阀门配件,往往得在货架间翻箱倒柜;遇上紧急维修任务,还常因找件而耽搁进度。更棘手的是,库房管理仅靠流水账记录领用情况,入库数量、库存余量都缺乏精准统计。有时库里明明有配件,却因“账实不符”被重复采购,导致部分零件长期积压,既占用资金,又浪费仓储空间,成了车间管理的“绊脚石”。

面对这一管理顽疾,车间深刻认识到,提升管理效能就是提升核心竞争力,随即打出一套整改“组合拳”。首先,专门制定《液压件车间配件库房管理制度》,清晰明确配件从验收入库、分类摆放、领用出库到盘存清查的全流程标准,让每一步管理都有章可循。随后,专项工作组对库房开展“大扫除”式全面盘点,将上千种配件按“液压元件”“维修工具”“密封件”等类别划分专属区域,重新规划货架布局,实现配件定置管理,让每件配件都有了固定存放位置。

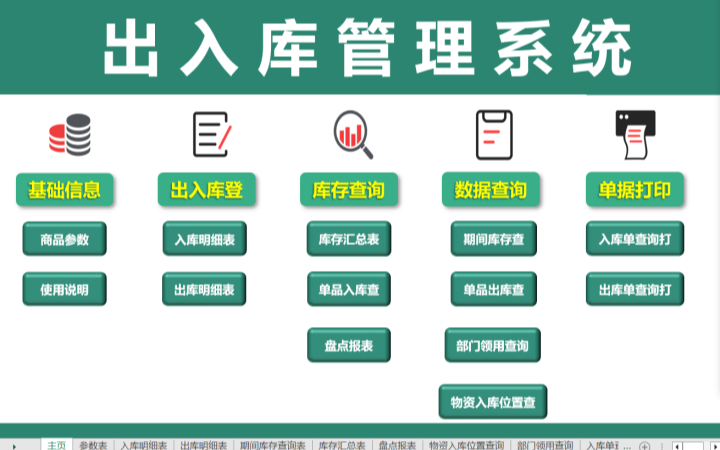

本次库房升级的核心亮点,是建立起“配件卡片+电子台账”双轨管理体系。每种配件旁都贴有专属“身份证”——配件卡片,上面清晰标注配件名称、规格、库存数量等关键信息;管理员同步将所有配件数据完整录入电子台账,并实时更新库存变化,确保电子台账、配件卡片与实物三者完全一致,解决了过去库房“家底不清”的难题。“现在库房变样了,效率也提上来了!”这是车间职工对升级后库房的一致评价。据统计,职工领用配件的时间平均缩短60%,紧急维修时的配件响应速度大幅提升,有效保障了生产的连续性。而精准的库存管理,更让成本管控有的放矢。截至目前,车间因重复采购减少、积压配件逐步盘活,已节约采购成本近万元。

随着管理流程的标准化推进,库房环境焕然一新,管理员的工作模式也从传统的“看管式”向专业的“资产管理式”转变,进一步带动车间管理水平实现整体提升,为后续生产高效运转奠定了坚实基础。

返回顶部

返回顶部