近日,随着最后一组联控测试数据稳定达标,山西焦煤西山煤电西曲选煤厂“空压机集中控制系统”改造项目全面竣工并正式投运。该系统以智能化方式解决了原有运行模式中的多项痛点,在提升能效的同时,切实减轻了职工劳动强度。

此前,该厂空压机系统长期采用“单台独立运行、人工现场操作”模式,存在供风量与生产需求不匹配、能耗偏高、设备故障预警滞后等问题,不仅影响工艺稳定性,也增加了职工巡检与操作负担。

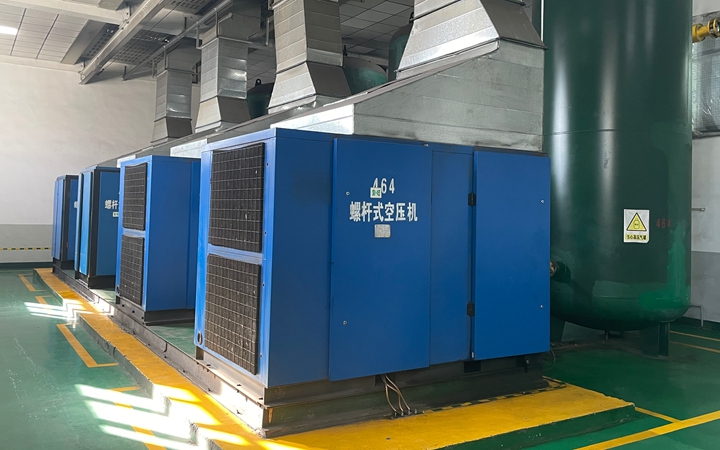

为改善这一状况,该厂机电部门联合主洗车间,确立了“集中控制+智能联控”的改造方向。项目团队克服了设备型号不统一、接口适配复杂、施工与生产并行等困难,有序完成控制器更换、电动阀门安装、传感器布设及智能联控柜搭建等工作,构建起覆盖全系统的实时数据采集网络。

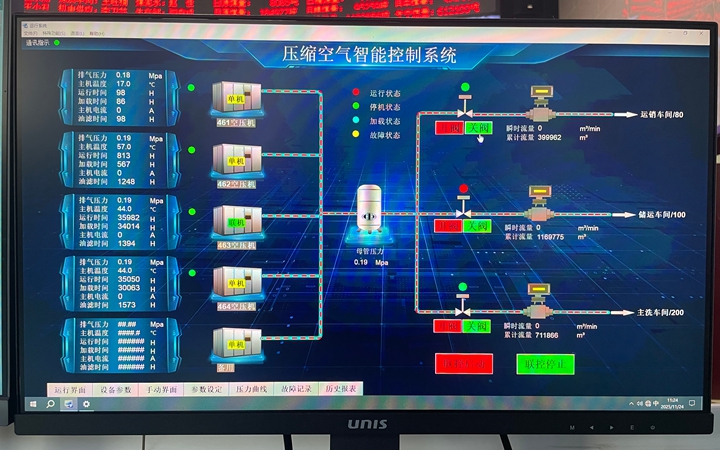

新系统通过优化核心算法,实现了“按需供风、精准匹配”的智能调度功能。该系统可根据用风需求自动调整空压机启停顺序与运行参数,实现多设备智能联动,有效避免产能过剩与能源浪费。运维人员可在集控室内远程监控设备运行状态,实时掌握压力、温度、电流等数据,并通过系统预警功能提前发现故障,提升维护效率。

改造后成效显著,体现在三个方面:

一是智能联动,提效减负。系统实现一键启停与故障自动切换,职工无需频繁往返现场操作,远程监控大幅降低劳动强度,让职工能更专注于精细化运维。

二是数据驱动,运维精准。集控平台实时展示设备运行数据、累计用风量等关键信息,自动生成运行报表与故障记录,为设备维护与能效管理提供可靠依据,推动运维模式由“被动响应”向“主动预警”转变。

三是节能降耗,效益提升。初步运行数据显示,系统综合能耗预计可降低10%—15%;供风压力的稳定提升了生产工艺的可靠性,减少了因供风压力波动导致的生产波动,为成本控制和产品质量提供保障。

此次改造不仅是设备升级,也是管理模式的重要转型。西曲选煤厂通过智能化路径,实现了技术增效与管理减负的有机结合。下一步,该厂将持续推进生产环节的智能化、绿色化改造,进一步夯实企业高质量发展基础。

返回顶部

返回顶部