在山西焦煤“强经营”发展策略引领下,西山煤电机电厂坚持深挖内潜,向管理要效益、以创新求突破。近日,完成了一场围绕库存滚筒的“变废为宝”的改造行动。四个尘封已久的库存滚筒经精心改造后“焕新”,成功复用于两部DSJ120/2x315型带式输送机,不仅将产品生产周期缩短近一个月,更直接节约生产成本20余万元。

盘活存量,挖掘潜在价值

降本增效,始于精细管理。机电厂积极响应集团部署,由物资供应中心牵头,联合生产计划部、设计院及相关生产车间开展清仓利库工作,全面梳理库存物资。盘点过程中,一批早年预留的驱动滚筒备件引起了技术人员的注意。这些曾为应急维修储备的备件,因生产模式优化,其原有用途发生改变。是任其闲置,还是唤醒价值?机电厂果断选择后者。

该厂迅速组织设计、工艺及生产车间的专业力量进行联合研判。经过严谨的技术分析与图纸比对,团队确认:这批库存滚筒主体结构完好,核心材质可靠,通过针对性技术改造,可满足当前DSJ120/2x315型带式输送机的使用要求。“以改代造”的降本路径就此确立。

攻坚克难,精准实施改造

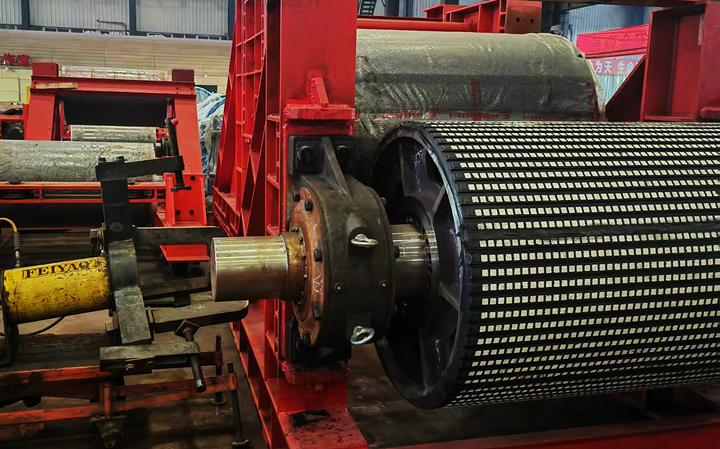

思路既定,行动迅速。改造涉及四个滚筒:需将一件2SA0104(A)传动滚筒、一件SDQ2401A传动滚筒改造为5A6224型传动滚筒;另外两件SDQ2401A传动滚筒改造为5A6224SP型传动滚筒。改造后的滚筒将安装于两部带式输送机的传动架上,驱动皮带稳定运行。

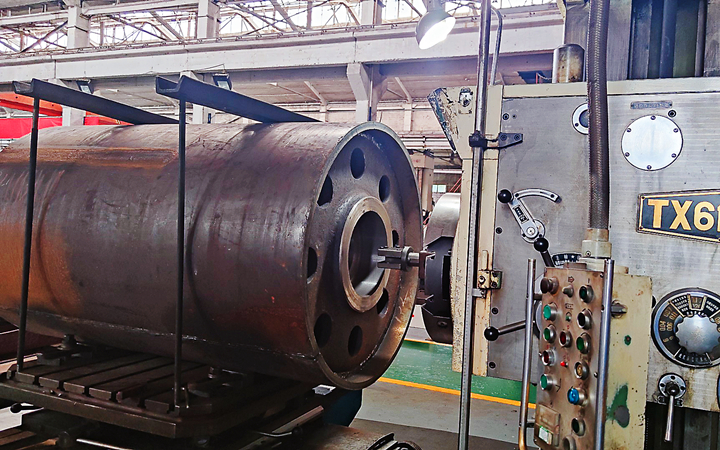

改造过程是对技术实力与细致耐心的双重考验。首要工序是对四个滚筒共八个轴承座进行改造。技术人员需逐一拆解滚筒两侧的轴承座,取出内部轴承,按照图纸要求,在轴承座座体上加钻测温孔。钻孔后还需清理毛刺,以防装配时损伤精密轴承。这一改进,为日后监测轴承运行温度、预防过热损坏提供了条件。

更大的挑战在于滚筒轴的更换。其中三件SDQ2401A滚筒因驱动装置连接位置变化,原有轴长不足,必须更换新轴。拆解旧轴成为首道难关——轴承座与轴配合极为紧密,常规方法难以分离。技术人员使用专用液压拉马拉拔,却发现滚筒轴伸出端长度超出拉爪有效行程,拆解一时陷入僵局。

面对难题,攻关团队没有退缩。他们立足现场、集思广益,最终决定根据现有拉爪结构,自行设计制作加长型拉爪。这一自制工装成功解决夹持难题,使轴承座安全拆解。随后,三根新的加长滚筒轴被加工并装配到位。从技术研判、工装创新到精准加工装配,全程环环相扣,仅用十天完成改造。

效益显著,彰显“人努力”智慧

此次滚筒改造复用项目,取得了实实在在的成效。最直接的是经济效益:相比全部重新制作和采购,改造工程节约成本超20万元。时间效益同样可观,改造周期相比全新制作缩短近一个月,保障设备及时交付。

更重要的是,此举具有多重深远意义。它不仅是物资高效利用、成本有效管控的成功案例,更是机电厂技术创新能力与攻坚克难精神的集中体现。通过“清仓利库”摸清家底,通过“技术研判”找准出路,通过“工艺攻坚”解决难题,最终将“闲置资产”转化为“高效资产”,生动诠释了“向存量要效益”的深刻内涵。

返回顶部

返回顶部